选自蔡力勋教授 2022年12月PPT页

编者按

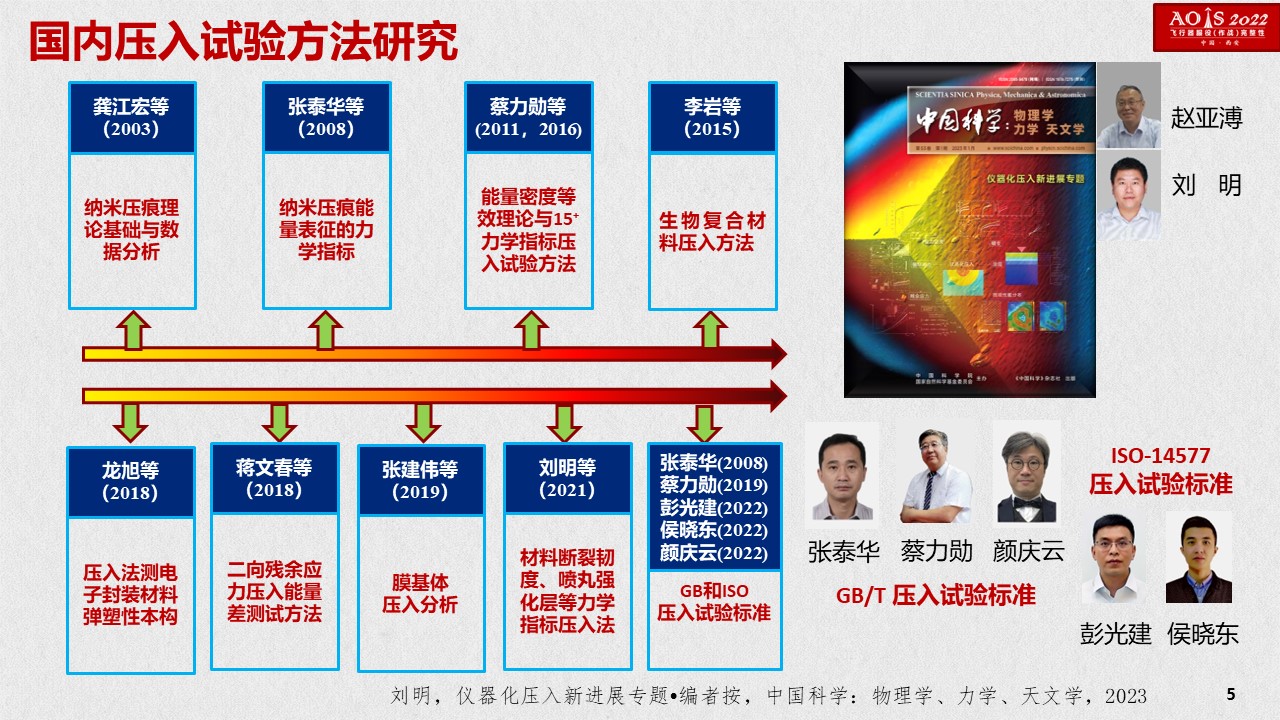

测量微小部件的力学性能可以指导建模仿真、质量评定和制备工艺, 是高端微电子制造领域和服役结构完整性评价的迫切需求。仪器化压入测试技术适合研究服役材料、小试样、涂层、表面强化层及梯度材料的微观力学性能分布, 经过30余年的发展和应用, 从最初测定弹性模量和压入硬度拓展至多种力学性能。仪器化压入加载和卸载整个过程的力、位移和时间数据蕴含丰富的材料信息, 研究人员提出了很多不同的分析方法来获取材料从变形到损伤过程的一系列力学性能参数。各种方法的普适性、可靠性和一致性还需要进一步系统研究。目前, 虽然已有一系列相关的国家或国际标准, 但建立学界认可、业界接受的测试方法及相关标准依然是学者们共同努力的方向。 2007年全国纳米技术标准化委员会批准成立纳米压入与划入技术标准化工作组, 负责相应国家标准的规划和制订工作: 《仪器化纳米压入试验方法通则》(GB/T 22458—2008)、《仪器化纳米压入试验方法薄膜的压入硬度和弹性模量》(GB/T 25898—2010)、《仪器化纳米压入试验术语》(GB/T 31228—2014)。2021年4月全国钢标准化技术委员会力学及工艺性能试验方法分技术委员会批准成立金属材料微试样力学性能试验方法工作组, 涂善东院士任组长, 负责金属材料微试样力学性能试验方法领域国家标准的制修订工作。 2022年冶金国际标准化技术活动秘书处批准成立ISO 14577系列国际标准制修订国内工作组, 对口国际标准化组织ISO/TC164/SC3“金属力学试验/硬度试验”分技术委员会下属的WG4工作组, 负责ISO 14577《金属材料硬度和材料参数的仪器化压入试验》系列国际标准的制修订工作。中国首次在仪器化压入领域主导制定的国际标准ISO 14577-5: 2022“Metallic materials—Instrumented。indentation test for hardness and materials parameters—Part 5: Linear elastic dynamic instrumented indentation testing”于2022年10月发布。基于我国原创科研成果转化的国家标准GB/T 37782-2019《金属材料压入试验强度、硬度和应力-应变曲线的测定》及英文版分别于2020年和2021年实施。国家标准GB/T 39635-2020《金属材料仪器化压入法测定压痕拉伸性能和残余应力》于2021年实施。

我国学者在仪器化压入分析方法研究和测试仪器研制等方面取得了重要进展, 国际学术声望持续提高。参与本专题的学者长期坚持仪器化压入研究, 取得了具有鲜明特色的成果。西南交通大学蔡力勋团队[1–3]提出基于能量密度的等效理论及压入分析方法、研制仪器化压入设备, 应用于高端装备关键材料和服役结构在线微损检测, 实现在役构件和微试样力学指标(多于15项力学性能参数, 包括应力应变曲线、弹性模量、屈服强度、抗拉强度、各种硬度、残余应力等)高精度压入测试。中国科学院力学研究所张泰华等人[4,5]揭示压入能量标度关系依赖于圆锥压头等效锥角的力学机制, 提出弹塑性、断裂和黏弹等力学参数的压入分析方法, 系统研究纳米压入测试的可靠性, 研制多种压入设备。清华大学龚江宏[6]对接触面积、加载曲线等仪器化压入数据进行研究, 提出仪器化压入分析的新方法。同济大学李岩团队[7,8]将仪器化压入测试方法应用于生物复合材料的研究, 确定了植物纤维增强复合材料的多层级界面力学性能, 发现了由植物纤维独特微观结构所带来的复合材料多层级破坏模式。西北工业大学龙旭团队[9]把压入技术应用于表征电子封装行业薄层材料弹塑性本构关系。中国石油大学(华东)蒋文春团队[10,11]提出二向残余应力的仪器化压入能量差测试方法, 并研发便携式压入测试设备评价重大承压设备局部热处理效果。浙江工业大学彭光健和中国科学院力学研究所张泰华团队[12,13]研制基于音圈致动的便携微米压入测试设备, 建立弹性/塑性/蠕变参数和非等双轴残余应力的压入分析方法, 实现在役结构多种力学参数和表面任意残余应力的非破坏检测。郑州大学张建伟团队[14]采用有限元对膜基体系的仪器化压入过程进行了分析, 提出基于权函数确定多层结构中各层膜的厚度、杨氏模量和硬度的测试方法。福州大学刘明团队[15,16]利用仪器化压入研究了硬脆材料的断裂韧度和单晶镍基合金喷丸表面强化层残余应力的分布。长沙理工大学陈辉团队[17]基于能量等效和压入接触应力分布特征, 提出了获取金属材料塑性参数的双锥复合型压入测试方法。

国内一系列相关著作相继出版, 有《电子封装材料力学性能: 纳米压痕技术原理、应用和拓展》(龙旭, 西北工业大学出版社, 2022年)、《纳米压痕技术检测残余应力》(王海斗等, 科学出版社, 2016年)、《利用压痕方法表征复杂材料体系的力学性能》(张纯禹, 清华大学出版社, 2014年)、《微/纳米力学测试技术——仪器化压入的测量、分析、应用及其标准化》(张泰华, 科学出版社, 2013年)、《平头压痕测试技术及其应用》(岳珠峰等, 科学出版社, 2010年)、《材料力学性能仪器化压入测试原理》(马德军, 国防工业出版社, 2010年)、《微/纳米力学测试技术及其应用》(张泰华, 机械工业出版社, 2004年)。国家最高科学技术奖获得者郑哲敏院士及其子郑仰泽教授(Prof。 YangTse Cheng, University of Kentucky)[18]利用量纲分析和有限元模拟建立了压入响应量与材料力学性能参数之间的关系, 在仪器化压入领域做出了重要贡献。美国麻省理工学院也有学者一直研究仪器化压入方法, 利用点阵方法分析微观相的力学性能和含量, 基于仪器化划入表征材料的断裂韧度。美国肯塔基大学的杨福前教授[19,20]基于位错理论推导出锥、球压入的塑性能量损耗与载荷的幂律关系指数均是1。5, 建立了考虑表面黏着的薄膜压入模型, 揭示了电流对压痕和蠕变的影响。

仪器化压入测试方法是微小试样测试体系的重要组成部分, “一压便知”的简便高效正在力学性能测试领域产生变革性的影响, 并日益与重大工程需求、尖端科技紧密结合。中国宝武集团中央研究院利用与北京时代之峰科技有限公司合作开发的仪器化压入仪测试了高铁轮辋的应力应变关系、断裂韧度等力学性能分布, 开展了钢铁材料研发测试“无取样、减量化、短流程”的变革。成都微力特斯科技有限公司研发体系获得ISO9001国际质量管理体系认证(认证范围: 压入仪研发), 基于蔡力勋教授团队原创的能量密度等效理论研制的国产商业压入设备于2021年10月交付哈尔滨工程大学烟台研究生院, 系列压入设备应用于气田基地压力容器、大型风电轴承等关键材料和服役结构在线微损检测, 展现了我国在高端测试仪器研制领域的技术攻关能力, 以及在力学性能测试分析方法领域的原始创新能力。

为促进仪器化压入方法的应用, 来自肯塔基大学(University of Kentucky)、清华大学、北京航空航天大学、同济大学、西北工业大学、西南交通大学、中国石油大学(华东)、郑州大学、福州大学、浙江工业大学、上海大学、西安建筑科技大学、长沙理工大学、中国宝武集团中央研究院等单位的国内外学者在本专题中展示了仪器化压入的最新进展, 包括11篇研究论文, 涉及微观力学性能分布、残余应力表征、多层膜力学性能、应力应变关系、蠕变及循环加载响应等前沿成果。希望更多的科研人员利用仪器化压入表征微观力学性能, 请洒潘江, 各倾陆海云尔。

[1]Chen H, Cai L.Theoretical model for predicting uniaxial stress-strain relation by dual conical indentation based on equivalent energy principle. Acta Mater, 2016, 121: 181 -189

[2]Chen H, Cai L X.Theoretical conversions of different hardness and tensile strength for ductile materials based on stress-strain curves. Metall Mat Trans A, 2018, 49: 1090 -1101

[3]Han G, Cai L, Huang M, et al.Analytical elastoplastic model for stress and strain of the equivalent representative volume element and material testing application. Mater Des, 2021, 212: 110217

[4]Yang R, Zhang T, Jiang P, et al.Experimental verification and theoretical analysis of the relationships between hardness, elastic modulus, and the work of indentation. Appl Phys Lett, 2008, 92: 231906

[5]Zhang T, Feng Y, Yang R, et al.A method to determine fracture toughness using cube-corner indentation. Scripta Mater, 2010, 62: 199 -201

[6]Gong J H. Quasi-static nanoindentation: Theoretical consideration and data analyses (in Chinese). J Ceram, 2021, 42: 181–245 [龚江宏. 准静态纳米压痕的理论基础与数据分析. 陶瓷学报, 2021, 42: 181–245].

[7]Li Q, Li Y, Zhou L.Nanoscale evaluation of multi-layer interfacial mechanical properties of sisal fiber reinforced composites by nanoindentation technique. Compos Sci Tech, 2017, 152: 211 -221

[8]Li Q, Li Y, Zhang Z, et al.Quantitative investigations on multi-layer interface debonding behaviors for sisal fiber reinforced composites using acoustic emission and finite element method. Compos Part B-Eng, 2020, 196: 108128

[9]Long X, Shen Z, Jia Q, et al.Determine the unique constitutive properties of elastoplastic materials from their plastic zone evolution under nanoindentation. Mech Mater, 2022, 175: 104485

[10]Peng W, Jiang W, Sun G, et al.Biaxial residual stress measurement by indentation energy difference method: Theoretical and experimental study. Int J Pressure Vessels Piping, 2022, 195: 104573

[11]Jiang W C, Wang J G, Tu S-T. Local Post Weld Heat Treatment of Pressure Vessel (in Chinese). Beijing: China Petrochemical Press, 2022 [蒋文春, 王金光, 涂善东. 承压设备局部焊后热处理. 北京: 中国石化出版社, 2022].

[12]Peng G, Xu F, Chen J, et al.A cost-effective voice coil motor-based portable micro-indentation device for in situ testing. Measurement, 2020, 165: 108105

[13]Sun Y, Peng G, Hu Y, et al.Spherical indentation model for evaluating the elastic properties of the shell of microsphere with core-shell structure. Int J Solids Struct, 2021, 230-231: 111159

[14]Zhao S, Zhang J, Li Y, et al.An indentation method for determining the film thickness, Young’s modulus, and hardness of bilayer materials. J Phys D-Appl Phys, 2022, 55: 274002

[15]Liu M, Zheng Q, Wang X, et al. Characterization of distribution of residual stress in shot-peened layer of nickel-based single crystal superalloy DD6 by nanoindentation technique. Mech Mater, 2022, 164: 104143.

[16]Liu M, Xu Z, Fu R.Micromechanical and microstructure characterization of BaO-Sm2O3–5TiO2 ceramic with addition of Al2O3. Ceramics Int, 2022, 48: 992 -1005

[17]Chen H, Peng H, Cai L, et al.A novel combined dual-conical indentation model for determining plastic properties of metallic materials. J Mater Res Tech, 2022, 20: 3241 -3254

[18]Cheng Y T, Cheng C M.Scaling, dimensional analysis, and indentation measurements. Mater Sci Eng-R-Rep, 2004, 44: 91 -149

[19]Yang F, Peng L, Okazaki K.Micro-indentation of aluminum processed by equal channel angular extrusion. J Mater Res, 2004, 19: 1243 -1248

[20]Chen R, Yang F.Effect of DC current on the creep deformation of tin. J Elec Materi, 2020, 39: 2611 -2617

Post time:

Feb-15-2023